Технология бурения

Бурением называют процесс разрушения пород с помощью бурового инструмента для образования цилиндрической пустоты в грунте – скважины, которая состоит из ствола (стенок) и дна (забоя). В зависимости от расположения пород, бурение может быть вертикальным, горизонтальным и наклонным.

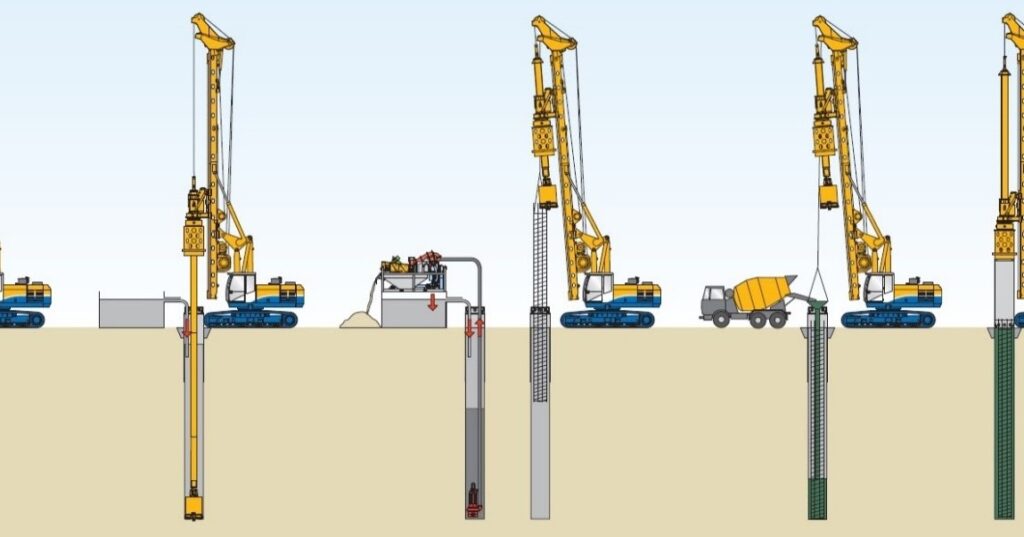

Основные этапы рабочего процесса

- Геологические изыскания для определения возможности и места бурения.

- Составление технического задания и разработка проекта.

- Доставка буровой установки и оборудования на участок.

- Бурение шахты ранее выбранным способом.

- Укрепление ствола обсадными трубами и закрытие стыков цементным раствором.

В завершение проводится освоение скважины, что подразумевает вскрытие последнего пласта, формирование призабойной зоны, перфорация шахты и отвод жидкости.

Подготовительный этап

Процесс бурения осуществляется только после оформления следующей документации:

- разрешения на проведение буровых работ и эксплуатацию скважины;

- нормативной карты;

- журналов: по промывочным растворам и охране труда.

Для возможности бурения место под скважину и прилежащую территорию необходимо очистить от деревьев, провести разметку, установить и отладить буровое оборудование, подвести линию электроснабжения.

Проектирование

Важнейший этап. Проект представляет собой комплект чертежей и схем с пояснениями, задачами и рекомендациями для строителей, общей и рабочей сметой. В документах указываются следующие аспекты:

- свойства пород на участке;

- глубина и наклон скважины;

- диаметр шахты;

- технология бурения.

Разработка проекта начинается с определения глубины и диаметра скважины, конструктивных характеристик. Для разрешения таких вопросов необходимо проведение геодезических исследований.

Технологии бурения скважин

Ударно-канатное бурение

Циклическое разрушение пород специальными долотами. Буровой инструмент состоит из ударной штанги, канатного замка, долота или забивного стакана.

Ударный инструмент подвешивается на канате, подающемся с инструментального барабана. В процессе дробления снаряд поднимается при помощи балансира (оттяжной механизм станка), падает под воздействием силы тяжести и разрушает породы в забое. После достижения определенной глубины долбление приостанавливается и проводится очистка забоя посредством выемки грунта желонкой. После очистки специалисты продолжают долбление или укрепляют скважину с помощью обсадных труб.

Вращательный способ бурения

Технология предусматривает несколько направлений – шнековое или колонковое бурение, прямое или с обратной промывкой, с продувкой.

При роторном бурении порода разрушается долотом, на которое передается крутящий момент от ротора через колонну бурильных труб или двигателя, прямо над инструментом.

Шнековый способ используется для разработки мягких и рыхлых грунтов. Вращающийся шнек одновременно разрушает породу и выводит ее на поверхность по типу винтового транспортера. Данная технология применяется для бурения неглубоких скважин под воду и разведочных, при проведении геологических изысканий.

Бурение кольцевым или сплошным методом

По типу разрушения пород на забое различается колонковый и сплошной метод бурения. Сплошной тип подразумевает разрушение грунта по всей площади забоя, колонковая технология – только по кольцу, что позволяет извлечь керн – цилиндрический срез пород.

Колонковое бурение осуществляется с промывкой ствола, что облегчает вывод целых кернов. В большинстве своем для работы применяется инструмент с алмазными или твердосплавными коронками, которые хорошо справляются с породами средней и высокой твердости.

Для сплошного бурения без отбора керна используются лопастные или шарошечные долота, способ действия которых подбирается в зависимости от прочности грунта. Это может быть режуще- и дробяще-скалывающий инструмент, разрушающий, истирающий.

Очистка забоя от шлама

Промывка

В большинстве своем разрушенные породы выводятся путем промывки забоя глинистым раствором или технической водой. В процессе прямой помывки рабочая жидкость подается к инструменту по бурильным трубам и выводится через кольцевой зазор между трубами и стенками скважины, захватывая с собой шлам. При обратной промывке жидкость закачивается в скважину через герметично закрытое устье, выводится по бурильным трубам.

Продувка

С помощью компрессора в скважину подается сжатый воздух, который выдувает шлам на поверхность. Такой способ очистки актуален для бурения мерзлых пород и устойчивых грунтов без или с незначительным водопритоком.

Особенности бурения скважин

В процессе бурения возможно возникновение различных проблем, поэтому для работы необходимо выбирать компанию, которая уже длительное время находится на рынке и хорошо зарекомендовала себя.

Отклонение ствола от вертикали

Проблема возникает из-за геологических особенностей участка (угла залегания пластов, наличия твердых пород, пр.), а также в результате технологических причин – неправильной центровки вышки, перекоса буровой колонны, чрезмерной осевой нагрузки, др.

Искривление створа может произойти при любом способе бурения, но опытный специалист не допускает отклонения более чем на 2-3 градуса, независимо от причин проблемы.

Другие проблемы

Аварийная ситуация

Рабочий процесс может прерваться в результате обрыва трубы или инструмента, разъединения труб, падения бурового снаряда или каких-либо предметов в забой. Чтобы предупредить аварии, специалисты проводят профилактические мероприятия, направленные на поддержание оборудования в рабочем состоянии.

Осложнения

Проблемы возникают при наступлении состояния скважины, которое не позволяет продолжать работы или значительно снижается эффективность бурения. Осложнения случаются из-за поглощения грунтом промывочной жидкости, при искривлении ствола, непредусмотренного насыщения забоя водой, нефтью, газом. Чтобы предупредить сложности, специалисты постоянно контролируют параметры промывочной жидкости и состояние забоя.

Тампонаж скважины

По завершению бурения осуществляется тампонаж, чтобы предупредить заливание скважины грунтовыми, талыми или дождевыми водами, а также загрязнение водоносного горизонта.